◼Obróbka szkła

Obróbka Szkła

Piaskowane – piaskowanie jest procesem mechanicznym polegającym na oddziaływaniu na powierzchnię szkła strumieniem drobnego piasku wydobywającego się z dyszy pod dużym ciśnieniem. Powierzchnia szkła robi się wówczas chropowata i nieprzezroczysta (w wyniku wyrywania przez piasek mikroskopijnych kawałeczków szkła). Zaklejając część szkła ochronną folią przed procesem matowania, można matować szkło tylko w odsłoniętych miejscach. W ten sposób można komponować wzory, wykonywać piaskowane napisy itp. Im dłużej się matuje, tym wzór jest głębszy i przypomina efekt grawerowania w szkle. Dysponujemy nowoczesną, automatyczną piaskownicą do tafli szklanych. Automatyczne piaskowanie polega na sterowaniu ruchem dyszy względem tafli szklanej poprzez zainstalowanie w automacie oprogramowania. Dzięki temu można uzyskać wysoką jakość piaskowanej powierzchni, polegającą między innymi na równomiernym matowieniu, a także cieniowaniu całej tafli – co nie jest możliwe do uzyskania w przypadku piaskowania ręcznego. Rodzaje piaskowania: całopowierzchniowe, piaskowanie segmentowe (wzory geometryczne), piaskowanie skomplikowanych wzorów, piaskowanie napisów i logo firm, piaskowanie głębokie do 1 mm.

Posiadamy własne wzory, gotowe do wykorzystania przy produkcji np. piaskowanych drzwi czy luster. Na indywidualne zamówienie mogą być zastosowane wzory specjalne.

Szkło piaskowane ma bardzo wiele zastosowań. Najczęściej jest stosowane w realizacjach typu:

- drzwi szklane

- ścianki, przeszklenia, zabudowy

- półki szklane, lustra

- balustrady

- szklane elementy wyposażenia wnętrz

Piaskowanie szkła odbywa się w sterowanym numerycznie automacie piaskującym lub ręcznie.

WARUNKI TECHNICZNE PIASKOWANIA SZKŁA W MASZYNIE PIASKUJĄCEJ

Odbywa się w maszynie w sposób automatyczny, po zadaniu przez operatora parametrów matowania. Dzięki temu obróbka jest dokładna i powtarzalna.

| Odbywa się w maszynie w sposób automatyczny, po zadaniu przez operatora parametrów matowania. Dzięki temu obróbka jest dokładna i powtarzalna. | |

| Parametr | Wartość/Opis/Rysunek/Uwagi |

| Rodzaje piaskowania |

|

| Rodzaje szkła do piaskowania |

|

| Minimalna grubość szkła | 3 mm |

| Maksymalna grubość szkła | 30 mm |

| Minimalny wymiar szkła | Jeden z wymiarów to 500 mm |

| Minimalna wysokość szkła do cieniowania | 1600 mm |

| Maksymalny wymiar szkła | 3000 x 2000 |

| Maksymalna waga szkła | 150 kg |

WARUNKI TECHNICZNE RĘCZNEGO PIASKOWANIA SZKŁA

| Wykonywane w przypadku, kiedy nie ma możliwości piaskowania automatycznego. W tym przypadku możliwe jest piaskowanie z wykorzystaniem szablonów. | |

| Rodzaje piaskowania | Mat standard |

| Rodzaje szkła do piaskowania |

|

| Minimalna grubość szkła | 3 mm |

| Maksymalna grubość szkła | Bez ograniczeń |

| Minimalny wymiar szkła | Bez ograniczeń |

| Maksymalny wymiar szkła dla matu standardowego | 2000 x 1500 mm |

| Maksymalna waga szkła | 50 kg |

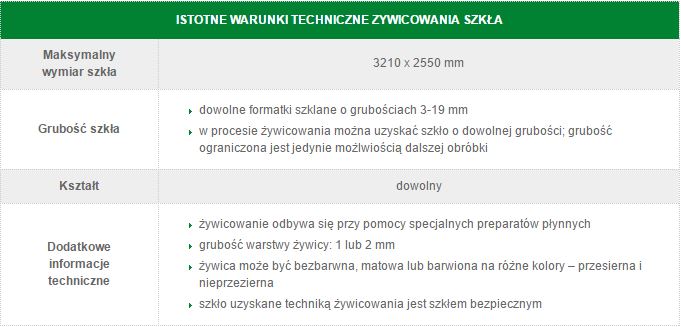

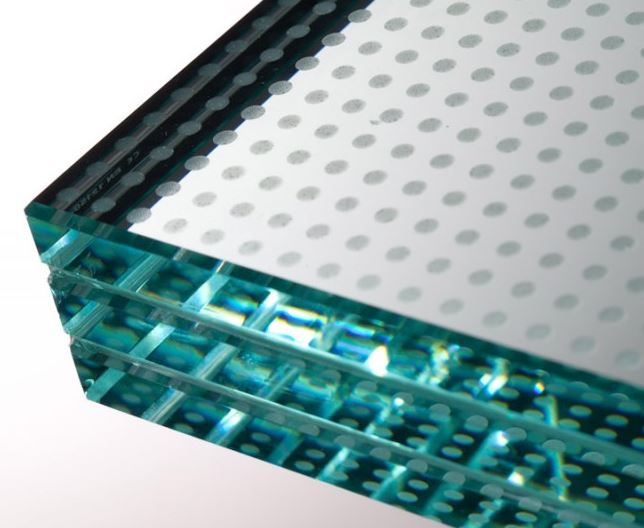

Klejenie szkła - proces połączenia jednej lub kilku tafli szkła. Warstwą sklejającą może być specjalna żywica lub folia. Szkło klejone (zarówno folią, jak i żywicą) uderzone pęka, ale zachowuje przy tym swój kształt, ponieważ odłamki przyklejone są do warstwy sklejającej. Szkło klejone folią – do sklejania tafli najczęściej stosuje się folię o grubości od 0,38 do 0,76 mm. Proces klejenia odbywa się w autoklawie, ponieważ musi zostać usunięte powietrze zamknięte między powierzchniami szyb. Proces odbywa się w temperaturze 120-145°C, przy ciścieniu 120-140 MPa i trwa od 2 do 4 godzin. Szkło klejone żywicą – proces klejenia szkła żywicą, czyli tzw. żywicowanie, polega na wlewaniu jej w postaci ciekłej między dwie tafle szklane. Żywicę można barwić na różne kolory celem uzyskania szkła kolorowego. Klejenie szkła ze szkłem lub szkła z metalem dokonuje się przy użyciu specjalnych klejów, które twardnieją pod wpływem promieniowania ultrafioletowego. Klej taki w postaci ciekłej jest przezroczysty jak woda, a jego utwardzenie następuje w wyniku naświetlania lampą UV. W ten sposób kleimy szkło ze szkłem (gabloty szklane, stojaki CD, stojaki na ulotki) oraz metalowe elementy, np. krążki do blatów szklanych, zawiasy do drzwiczek szklanych.

Technologia produkcji szkła warstwowego przy wykorzystaniu folii wyparła żywicowanie szkła, niemniej zdarzają się projekty realizowane na indywidualne zlecenie Klienta.

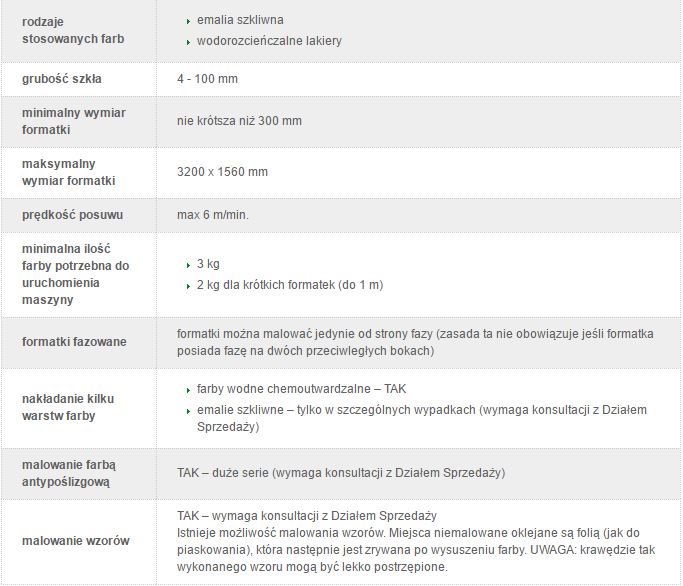

Lakierowanie – jednostronne pokrycie szkła Optiwhite lub float (również hartowanego)wysoko odpornym lakierem przeznaczonym do malowania szkła. Specjalna obróbka i użycie odpowiednich utwardzaczy zapewnia optymalną przyczepność lakieru.

Dzięki zastosowaniu kolorów z palety RAL uzyskujemy szeroki wachlarz kolorystyczny. Nałożenie lakieru na tylną powierzchnię, chroni go przed uszkodzeniami i zapewnia trwałośc koloru szkla, odporność na wilgoć. Szkło może być ciete, poddawane obróbce krawędziowej, nawiercane. Istnieje również możliwość piaskowania lub sitodruku. Uzyskany efekt estetyczny jest zależny od wykończenia tafli szklanej.

Szkło lakierowane, dzięki nieprzeziernej powierzchni, może być używane tam, gdzie ważną rolę odgrywa kolor, nawet w pomieszczeniach o wysokiej wilgotności (kuchnie, łazienki). Zamontowane bezpośrednio do ściany jest trwałe i nie wymaga specjalnego czyszczenia, gdyż powłoka lakieru chroniona jest przez szkło. Połysk szkła uwydatnia kolory, co umozliwia szeroki wachlarz zastosowań w projektowaniu ścian i mebli. Zastosowanie tego materiału ożywia i rozświetla pomieszczenie. Jest to idealne i trwałe wykończenie wnetrz.

Szkło lakierowane może zostać zastosowane jako tablica suchościeralna. Szkło to najlepszy materiał na którym mozna pisać i jest łatwy w utrzymaniu czystości.

Zastosowanie:

szklane panele kuchenne

szklane półki , szklane blaty

meble szklane

inne szklane elementy wykończenia wnętrz

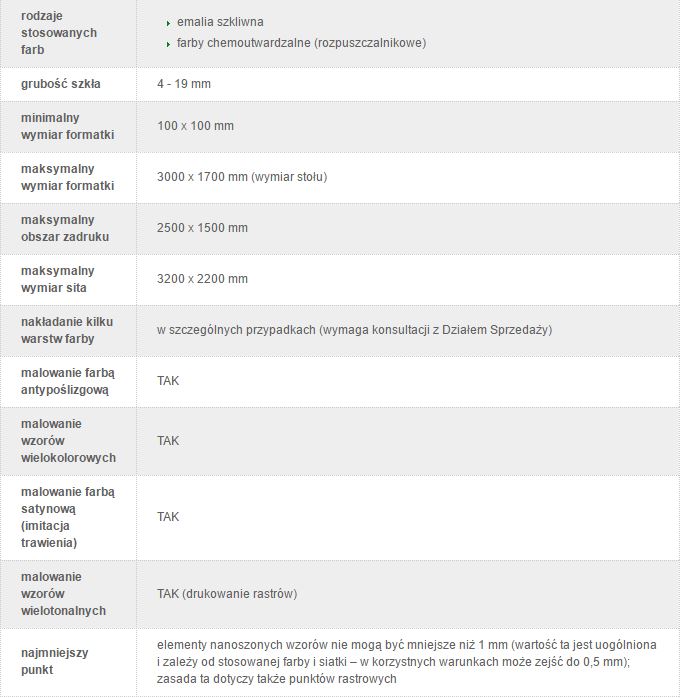

Pokrywanie sitodrukiem - nowoczesna metoda zdobienia szkła polegająca na pokrywaniu szkła specjalnymi farbami przeciskanymi przez gęstą siatkę trafaretu , która została częściowo pokryta emulsją światłoczułą w kształt drukowanego wzoru. Technika ta daje możliwość malowania róznego rodzaju naświetlonych wzorów z także całe powierzchnie. Wzór sitodruku może pokrywać część szyby lub jej całą powierzchnię. Tak ozdobione szkło wzbogaca wystrój wnętrz i dodaje mu oryginalności. Lustra pokryte sitodrukiem znakomicie uzupełniają ich indywidualny charakter.

ISTOTNE WARUNKI TECHNICZNE MALOWANIA SITODRUKIEM

MALOWANIE EMALIĄ SZKLIWNĄ

Emalia szkliwna to specjalistyczne termoutwardzalna farba ceramiczna utwardzana w procesie hartowania szkła. Pomalowane formatki poddawane są prosesowi hartowania w wyniku czego następuje suszenie a część farby wtapia się w szkło, tworząc trudną do usunięcia powłokę. Emali szkliwa jest trwała i neutralna dla środowiska. Rzeczywisty kolor emalii można ocenić po wypaleniu na szkle. Odcień zastosowanego szkła znacznie wpływa na ostateczny kolor formatki. Powierznie emaliowaną okresla się patrząc przez szkło. W farbach czarnych ze względu na ich skład chemiczny i charakterystykę mogą potęgować się punkty przepuszczające światło (tzw. efekt gwiażdzistego nieba). Wszystkie wady niewidoczne z odległości 1 m uznaje się za dopuszczalne.

ISTOTNE WARUNKI TECHNICZNE MALOWANIA WALCEM

OBRÓBKA KRAWĘDZI

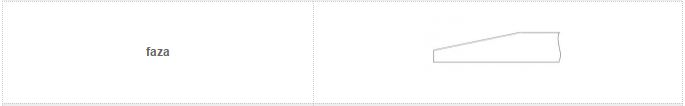

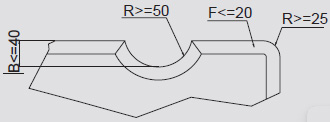

Faza – pojedyncze lub podwójne, szerokie, ozdobne ścięcie wzdłuż krawędzi szkła pod kątem kilku stopni. Szerokość fazy zarówno na szkle, jak i na lustrach może wynosić od 5 mm do 40 mm. Dzięki obróbce krawędzi szkła i luster na specjalistycznych centrach obróbczych, faza na naszych produktach jest najwyższej jakości wykończeniem, jednakowo wypolerowana na całej długości, a zwłaszcza w punkcie styku dwóch faz i nie posiada prążków. Dzięki zmatowieniu powierzchni fazy na przezroczystym szkle uzyskujemy dodatkowy efekt estetyczny.

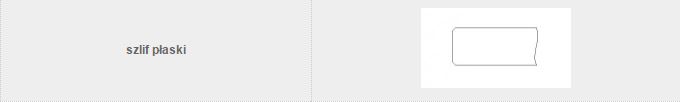

Szlif płaski - prostopadłe do powierzchni tafli wyszlifowanie krawędzi z jednoczesnym wykonaniem fazek o szerokości 1 - 2 mm po obu krawędziach szkła. Szlif płaski możemy wykonywać zarówno na odcinkach prostych, jak i krzywych na szkle o grubości od 3 mm do 50 mm z polerem lub bez. Szlif płaski polerowany jest najczęściej stosowanym sposobem wykończenia krawędzi szkła (np. tafle szkła na drzwi, zabudowy szklane, blaty stołów i inne).

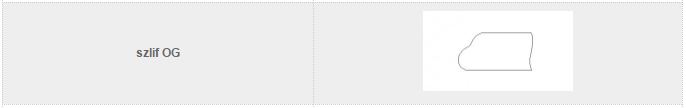

Szlif OG – wykończenie krawędzi w kształcie fali. Szlif OG można wykonywać jedynie na odcinkach krzywych i jedynie na szkle o grubościach 15 i 19 mm. Blat stołu wykończonego szlifem OG nabiera charakteru mebla stylizowanego i wspaniale komponuje się z wnętrzami „z minionej epoki”.

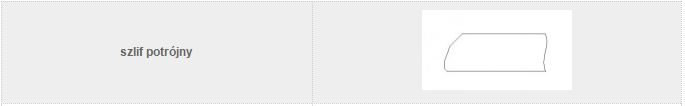

Szlif potrójny - szlif, który składa się z trzech faz wykonanych po różnymi kątami. Szlif ten można wykonać jedynie na odcinkach prostych oraz na szkle o grubościach: 8, 10, 12, 15, 19 mm i grubszych. Promienie świetlne odbijające się od krawędzi wykończonej szlifem potrójnym tworzą ciekawe efekty świetlne i optycznie pogrubiają szkło.

Szlif półokrągły - zwany jest również ołówkowym lub C-kant, gdyż w przekroju ma kształt litery C. Szlif ten można wykonywać jedynie na odcinkach krzywych i na szkle o grubościach: 6, 8,10, 12, 15 i 19 mm. Szklane elementy wyposażenia wykończone szlifem półokrągłym zdają się być delikatne i bezpieczne.

Szlif muszelkowy i łupany – niezwykle efektowny, wykonywany ręcznie, wymagający bardzo dużego doświadczenia oraz wysokich umiejętności rzemieślniczych. Wyjątkowo niepowtarzalny szlif, dzięki któremu uzyskujemy efekt nieregularnej, poszarpanej krawędzi szkła.

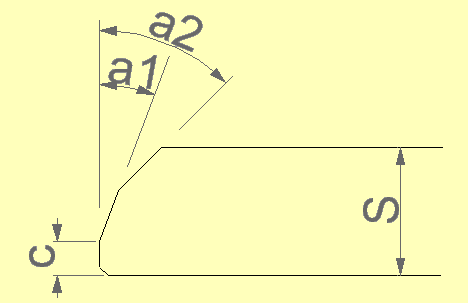

WARUNKI TECHNICZNE FAZOWANIA SZKŁA

| rodzaje faz |

|

| wykończenie fazy |

|

| szerokości fazy | 5 - 40 mm |

| maksymalne szerokości fazy w zależności od grubości szkła |

|

| minimalne grubości szkła |

|

| minimalne wymiary szkła w zależności od szerokości fazy |

|

| maksymalna waga szkła | 250 kg |

| maksymalne wymiary szkła | 3200 x 2400 mm |

| Parametry minimalne dla fazy obustronnej | |

| grubość szkła | 6 - 25 mm |

| kąty fazy | 3,5° - 45° |

| minimalna szerokość sztorca | 1,5 mm |

ISTOTNE WARUNKI TECHNICZNE FAZOWANIA KRZYWOLINIJOWEGO SZKŁA

| rodzaje obróbki |

|

| rodzaje faz |

|

| wykończenie |

|

| szerokości fazy | 5 - 30 mm |

| kąty fazy | 0 - 45° |

| grubości szkła | 4 - 19 mm |

| minimalna wielkość szkła |

|

| maksymalna wielkość szkła |

|

| pozostałe istotne warunki |

|

ISTOTNE WARUNKI TECHNICZNE OBRABIANIA KRAWĘDZI

| rodzaj szkła |

|

| SZLIFOWANIE KRAWĘDZI | |

| grubość szkła | 3-90 mm |

| minimalne wymiary szkła | szlifierki prostoliniowe:

|

| maksymalna waga szkła | 250 kg |

| maksymalne wymiary szkła | szlifierki prostoliniowe:

|

| rodzaje szlifu | szlifierki prostoliniowe:

|

| wykończenie szlifu |

|

| maksymalne wymiary fazek | 5 mm – fazka o kącie regulowanym 0-45° |

| minimalny wymiar sztorca | 1 mm (dla szlifu pod kątem i szlifu potrójnego) |

| parametry dla wykonania szlifu potrójnego |

|

ISTOTNE WARUNKI TECHNICZNE ZAOKRĄGLANIA NAROŻY

| promień naroża |

|

| rodzaje szlifów |

|

| grubość szkła | 3-19 mm |

| wymiary szkła |

|

| kąt zaokrąglanych naroży | 90° |